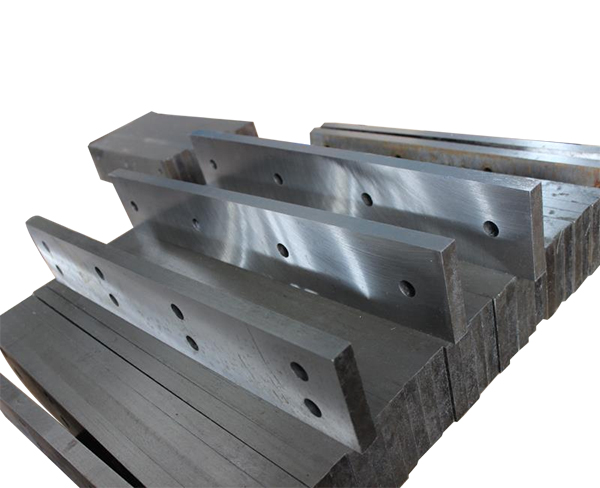

双轴撕碎机刀片材质对破碎效果有何影响?

2025/9/2 10:02:24

双轴撕碎机的刀片材质是影响设备破碎效果、效率及运行成本的因素之一。材质的选择直接决定了刀片的硬度、韧性、耐磨性和抗冲击性,进而作用于以下关键环节:

1. 破碎效率与能耗

高硬度材质(如合金工具钢SKD-11或高速钢)能有效减少刀片与物料摩擦时的能量损耗,提升剪切力传递效率,从而加快破碎速度并降低单位能耗。但硬度过高可能导致刀片脆性增加,在冲击载荷下易崩刃,反而增加非正常停机风险。因此,需结合物料的硬度(如金属、塑料或复合材料)选择平衡性材质,例如采用表面渗碳处理的Cr-Mo-V合金钢,既保证刃口硬度(HRC58-62),又通过内部韧性设计缓冲冲击。

2. 成品粒度均匀性

刀片的耐磨性直接影响刃口形状的持久性。若材质耐磨性不足(如普通高碳钢),刃口会快速磨损成圆角,导致剪切力下降,物料从“切割”变为“挤压”,产生过多粉末或大块不规则碎片。采用碳化钨(WC)涂层或粉末冶金钢(如ASP-23)的刀片可维持刃口锋利度,确保物料被规则剪切,提升成品均匀性,尤其适用于再生资源分类回收场景。

3. 设备寿命与维护成本

以破碎废钢为例,若使用低端材质刀片(如45#钢),其使用寿命可能不足200小时,而采用高铬铸铁(如KmTBCr26)或双金属复合刀片(基体为韧性钢,刃部焊接耐磨合金),寿命可延长至800小时以上。虽然后者采购成本增加30%-50%,但更换频率降低可使年维护成本下降40%。此外,耐腐蚀材质(如马氏体不锈钢440C)在处理含湿垃圾或化学腐蚀性物料时,能减少锈蚀导致的强度衰减。

4. 特殊工况适应性

对于混杂物料(如汽车破碎残渣中含金属、橡胶、纤维),需采用高韧性基体(如42CrMo调质处理)与局部强化结合的设计。日本某制造商开发的梯度材料刀片,表层为纳米晶硬质合金(硬度HV1200),过渡层为韧性马氏体,底层为弹性奥氏体,可同时应对金属硬物冲击与柔性材料的缠绕问题,使综合故障率降低60%。

结论

刀片材质需通过材料科学计算与工况大数据分析匹配:金属破碎优先考虑高硬度合金钢,塑料回收侧重耐腐蚀涂层,混杂物料则需复合结构设计。同时,结合激光熔覆修复技术,可将刀片整体使用寿命进一步提升30%,实现全生命周期成本。